ام دی اف و یا همان تخته فیبر یک تخته با چگالی متوسط است. این تخته چوب از ترکیب فیبرهای چوبی، موم و رزین تحت فشار و حرارت بالا فراوری شده و به خاطر داشتن مزایای متعدد نسبت به چوب طبیعی، توانسته در صنایع مختلف چون دکوراسیون داخلی، مبلمان و ساختمان سازی مورد استفاده قرار بگیرد.

تاریخچه ام دی اف

تاریخچه امدیاف به اواخر قرن نوزدهم میلادی برمیگردد. زمانی که تلاش میکردند از ضایعات چوب استفاده کنند، اقدام به تولید تختههای فیبری کردند. در ادامه میخواهیم به برخی از نقاط عطف در تاریخچه تولید ام دی اف در دهههای مختلف اشاره کنیم.

دهه 1890

اولین تلاش برای تولید تخته فیبر از ضایعات چوب در کشور انگلستان صورت گرفت. در این دوره از مواد دور ریز خمیر تهیه کردند که باعث تولید تخته فیبر عایق شد.

دهه 1960

اولین کارخانه تولید ام دی اف در سال ۱۹۶۵ در شهر دپوزیت ایالت متحده آمریکا و در شهر نیویورک تاسیس شد. این کارخانه توانست محصولات خودش را با نام تجاری بارابد به بازار عرضه کند و این آغاز شروع تولید انبوه ام دی اف به شکل مدرن بود.

دهه 1980

در دهه ۱۹۸۰ تولید ام دی اف به شکل امروزی شروع شد و با پیشرفتهایی که در فناوری به وجود آمد، توانست کیفیت و کارایی ام دی افها را بهتر کند.

ورود به ایران

فناوری تولید ورقهای فشرده چوبی در ایران از سال ۱۳۴۰ آغاز شد. در شهرهای شمالی کشور، کارخانههای تولیدی تاسیس شدند. از قدیمیترین مراکز صنعتی آن زمان میتوانیم به کارخانههای فیبر رویال اشاره کنیم. سال ۱۳۸۳ اولین کارخانه تولید ام دی اف در ایران به بهرهبرداری رسید.

فرآیند تولید ام دی اف

تولید ام دی اف شامل مراحل مختلفی است که در نتیجه باعث میشود تخته فیبر تولید شده و به بازار عرضه شود. در ادامه میخواهیم این مراحل را به شما به صورت خلاصه توضیح دهیم.

آمادهسازی مواد اولیه

ابتدا از چوبهایی مثل کاج صنوبر و یا اکالیپتوس برای تولید امدیاف استفاده میکنند. ابتدا چوب ها را پوست کنده و آن را به قطعات کوچک خرد میکنند. قطعات چوب را شسته و ناخالصیهای آن را جدا میکنند.

تولید فیبر

چوب را با استفاده از دستگاههای مخصوص به الیاف ریز تبدیل میکنند. چوب تحت عملیات پخت و بخاردهی میشود.

افزودن رزین و سایر مواد

اکنون نوبت مخلوط کردن الیاف با رزین است. در این مرحله الیاف چوب را با رزینهای مخصوص و مواد افزودنی دیگر مثل موم و پارافین مخلوط میکنند. الیاف و رزینهایی که مخلوط شدهاند را در دستگاههای خشک کن قرار داده و آنها را خشک میکنند.

شکلدهی و پرس

چوب خشک شده را به صورت لایههای یکنواخت روی همدیگر قرار میدهند. این لایههای الیاف تحت حرارت و فشار بالا در دستگاه پرس گرم قرار گرفته و در نتیجه فشرده میشوند. قبل از انجام پرس ورقهای امدیاف، آنها را خنک میکنند.

سنبادهزنی و برش

ورقهای امدیاف برای صاف و یکنواخت شدن، سمباده زنی میشوند. سپس ورقهای امدیاف را در ابعاد مورد نظر برش میزنند.

روکشکاری (در صورت نیاز)

ورق ام دی اف را میتوان با روکشهای مختلف مثل لمینت، ملامینه، پیویسی و یا روکشهای چوبی روکش کرد.

انواع ام دی اف (بر اساس ضخامت، روکش، کاربرد)

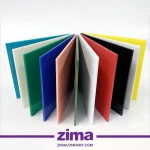

ورق های ام دی افها به دلیل تنوعی که در ضخامت، روکش و کاربرد دارند، به انواع مختلفی تقسیم بندی میشوند که در ادامه میخواهیم به چند مورد اشاره کنیم.

انواع ام دی اف بر اساس ضخامت

- ام دی افهای نازک که ضخامت سه تا ۶ میلیمتر دارند. این ام دی افها برای ساختن پشت کابینت، روکش درب و وسایل تزیینی مناسب هستند.

- ام دی افها با ضخامت متوسط که بین ۸ تا ۱۶ میلیمتر هستند و برای ساخت کابینت، مبلمان، دکوراسیون داخلی و کمد مناسب هستند.

- ام دی افهای ضخیم که ضخامت آنها بین ۱۸ تا ۳۸ میلیمتر است و برای ساخت میزهای بزرگ، کفپوش و سازههای سنگین استفاده میشوند.

انواع ام دی اف بر اساس روکش

- ورق خام که هیچ روکشی ندارند و قابل روکش کاری و رنگ آمیزی هستند.

- ام دی اف با روکش ملامینه که یک روکش کاغذی آغشته به ملامینه روی آنها قرار می گیرد و باعث میشود که در برابر خش و رطوبت مقاومت بالایی داشته باشد.

- ام دی اف با روکش لمینت که یک روکش ضخیم و مقاومتر از ملامینه دارد و این روکشها در طرحها و رنگهای متنوعی هستند.

- ورق ها با روکش های گلاس یک نوع روکش شفاف و براقی است که از نظر ظاهری مشابه با شیشه هستند.

- ام دی اف با روکش پیویسی که یک روکشهای ترموپلاستیک هستند که انعطاف پذیری بالایی دارند. از این روکشها بیشتر برای ساخت نوار لبه و روکش کردن پروفیلها استفاده میشود.

- ام دی افها با روکش چوب که دارای روکشی از چوب طبیعی هستند.

انواع ام دی اف بر اساس کاربرد

- ام دی افهای معمولی که برای استفاده در محیطهای خشک و معمولی بسیار ایده آل هستند.

- ام دی افهای ضد رطوبت محصولاتی هستند که در برابر رطوبت مقاومت خوبی داشته و برای استفاده در آشپزخانه و حمام بسیار ایدهآل هستند.

- ام دی افهای ضد حریق در برابر آتش بسیار مقاوم هستند و از این امدیافها برای مکانهای عمومی و یا ساختمانهای تجاری استفاده میکنند.

- ام دی افهای فشرده که از فیبرهای چوبی با فشردگی بالا ساخته شدهاند و معمولاً دوام بیشتری دارند. این مدل از ام دی افها بسیار مقاوم هستند و میتوان در ساخت کفپوشهای لمینت و پارکت از آنها استفاده کرد.

مزایای ام دی اف

ام دی افها به خاطر داشتن یک سری ویژگیهای منحصر به فرد مزایای متعددی نسبت به چوب طبیعی و مواد مشابه دیگر دارند. در ادامه میخواهیم به برخی از مهمترین مزایای ام دی اف اشاره کنیم.

- این ورق ها در مقایسه با چوب طبیعی قیمت مقرون به صرفهای دارند. این عامل باعث شده که برای استفاده در بسیاری از پروژهها گزینه مناسبی باشند و بسیار مقرون به صرفه میباشند.

- این ورق ها محصولاتی هستند که سطح صافی دارند و برای روکش کاری و رنگ آمیزی کاربرد زیادی دارند و در مقابل ترک خوردن، تا برداشتن و یا پیچش مقاومت بسیار خوبی از خود نشان میدهند.

- شما میتوانید ام دی افها را در ابعاد و ضخامتهای مختلفی در بازار مشاهده کنید. این ویژگی باعث میشود که بتوانید از آن در ساخت پروژههای مختلف استفاده کنید.

- به خاطر ساختار یکنواخت و همگنی که ام دی افها دارند، از نظر خواص مکانیکی در تمامی نقاط خاصیتهای یکسانی دارند.

- در ام دی اف از یک سری مواد شیمیایی استفاده شده که باعث میشود در برابر آفات مقاومت خوبی داشته باشد.

- آنها کمتر دچار انبساط و انقباض میشوند و در برابر تغییرات رطوبت و دما مقاومت خوبی از خود نشان میدهند.

- به خاطر سطح صافی که ام دی افها دارند، برای روکش کاری بسیار مناسب هستند و میتوان انواع مختلفی از روکشها مثل روکشهای چوبی، لمینت و یا ملامینه را روی آنها انجام داد.

- قابلیت شکل دهی mdf ها خیلی زیاد است و شما میتوانید از آنها برای ساخت قطعات منحنی و پیچیده استفاده کنید.

- ام دی افها به دلیل تنوعی که در طرح و رنگ دارند، توانستهاند در دکوراسیون داخلی کاربرد خیلی گستردهای پیدا کنند.

حرف آخر

با ورود ام دی اف به بازار تحول شگرفی در صنعت تولید محصولات چوبی به وجود آمد و توانست جایگزین مناسبی به جای چوب باشد که از نظر اقتصادی هم مقرون به صرفه است.

ام دی اف ها قابلیتهای خیلی زیادی دارند که باعث شده از آنها در ساخت محصولات متنوع برای محیطهای مختلف استفاده نمود.